Induktionshärteanlage

Die induktive Erwärmung wird für die Wärmebehandlung, zur Erwärmung vor einer Umformung und zum Schmelzen genutzt. Ein Vorteil der Induktionserwärmung ist neben der hohen

Erwärmungsgeschwindigkeit die Möglichkeit der vollständigen oder teilweisen Erwärmung des Bauteils oder Halbzeugs. Bei der Kompletterwärmung wird mittels Induktionsspule das ganze Werkstück, bei

der Partialerwärmung nur Teile des Werkstückes erwärmt.

Die induktive Erwärmung wird für diverse Anwendungen genutzt.

-

Härten

-

Anlassen und Vergüten

-

Randschichthärten

-

Erwärmen

-

Aufschrumpfen

-

Schmelzen

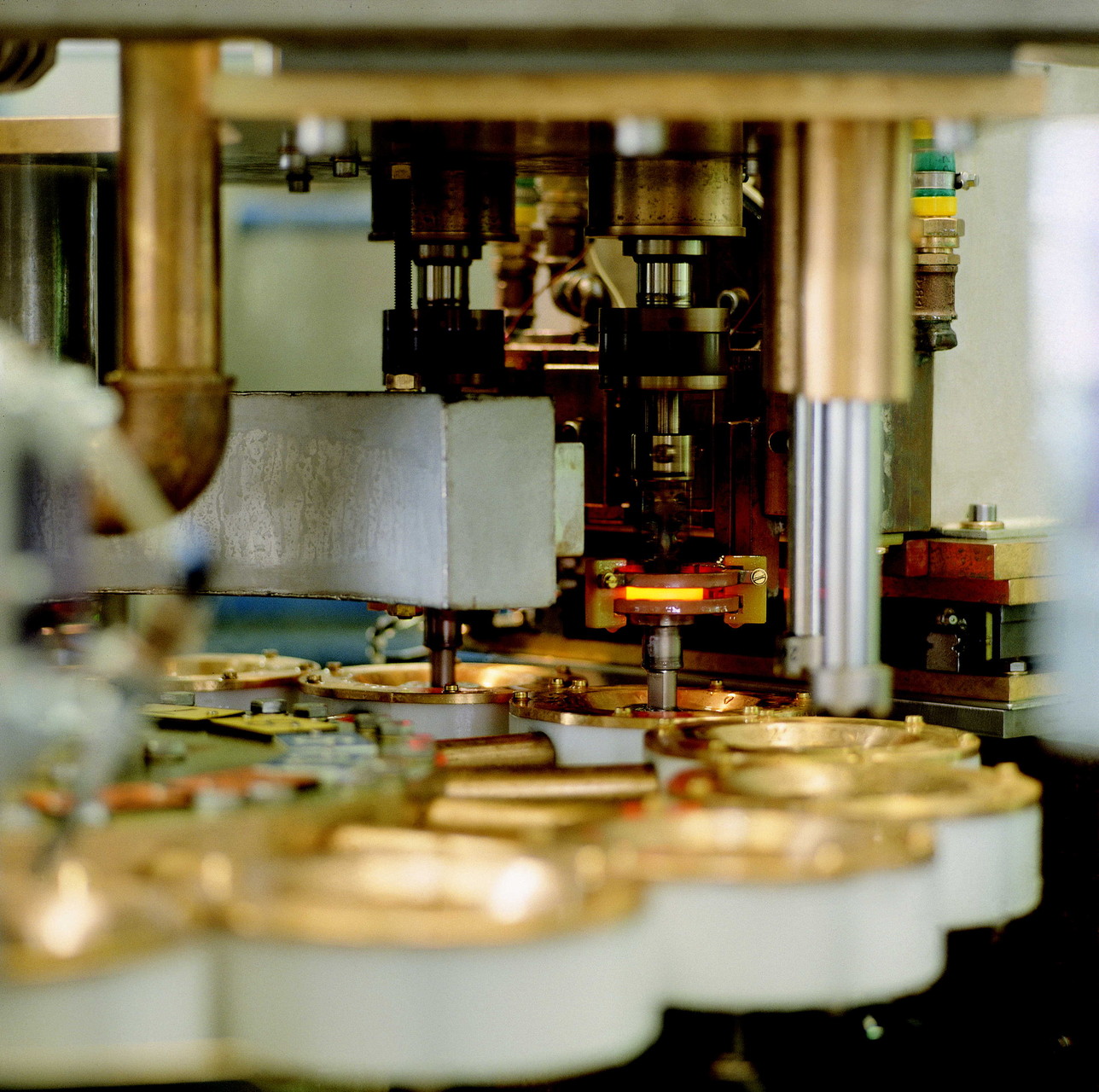

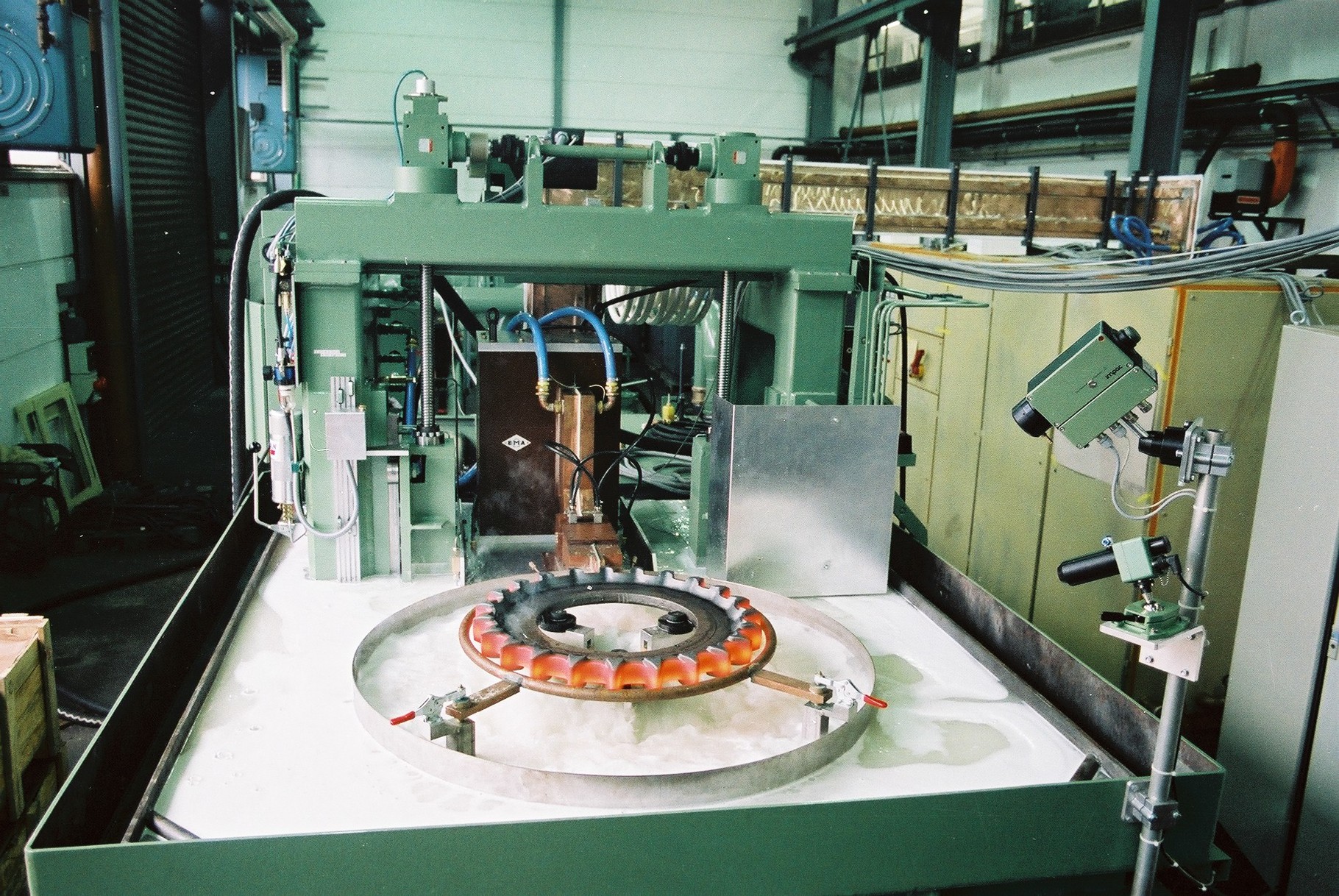

Induktionshärteanlagen werden zum Härten oder Randschichthärten metallischer Bauteile eingesetzt und zeichnen sich neben hohen Leistungen durch moderne Umrichter, vertikale

Induktorverfahrwege, motorische Querverstellungen und Werkstückrotationen über NC-Antriebe aus. Die Abschreckung erfolgt beim Härten oder Randschichthärten i.d.R. mittels

Wasserdusche.

Induktionserwärmungsanlagen werden zudem für Anlassbehandlungen und zur Warmumformung von Gesenk- und Freiformschmiedeteilen eingesetzt. Die partielle induktive Erwärmung wird z.B. zum Anschmieden von Schrauben- und Kugelköpfen, zum Erwärmen von Rohrenden vor dem Walzen bei der Stahlflaschenherstellung oder zum Erwärmen von Rohrabschnitten vor dem Biegen eingesetzt.

Induktionsöfen werden zum Schmelzen metallischer Werkstoffe im Tiegel eingesetzt. Je nach Anwendungsfall werden Induktionsöfen als Kipptiegelofen, Hubtiegelofen oder Hubhaubenofen ausgeführt. Für Aluminium werden oft leitende Fertigtiegel aus Tongrafit bzw. Siliziumkarbid verwendet. Wenn direkt aus dem Tiegel abgegossen werden soll, erweist sich der Einsatz von Huböfen als optimal. Zudem ist es möglich, mit Induktionsöfen Gläser und Keramiken zu schmelzen; dabei kommen hochtemperaturbeständige Spezialtiegel (Grafit, Platin) und Schutzgase zur Anwendung.

Für viele Anwendungen der Induktionserwärmung wird elektrische Energie höherer Frequenzen benötigt. Die für den Einsatzfall richtige Frequenz wird durch den gewünschten Anwendungsfall bestimmt. Für die Frequenzerzeugung werden Frequenzumrichter verwendet, die an das normale Drehstromnetz angeschlossen werden und durch elektronische Energieumformung die höhere Frequenz erzeugen. Dabei werden statische Frequenzumrichter mit zwei Grundschaltungen ausgewählt: Parallelschwingkreisumrichter, die vorzugsweise für Induktoren mit niedriger Arbeitsspannung wie für Induktionshärteanlagen zum Randschichthärten ausgelegt werden oder Serienschwingkreisumrichter, die für Induktoren mit höherer Arbeitsspannung wie für Induktionsöfen zum Schmelzen ausgeführt werden.

IBW Dr. Irretier GmbH - info@ibw-irretier.de - +49 (2821) 7153948

Alle Rechte vorbehalten ®

Allgemeine Geschäftsbedingungen (AGB)