Plasmanitrieranlage und Hartstoffbeschichtung (PA-CVD)

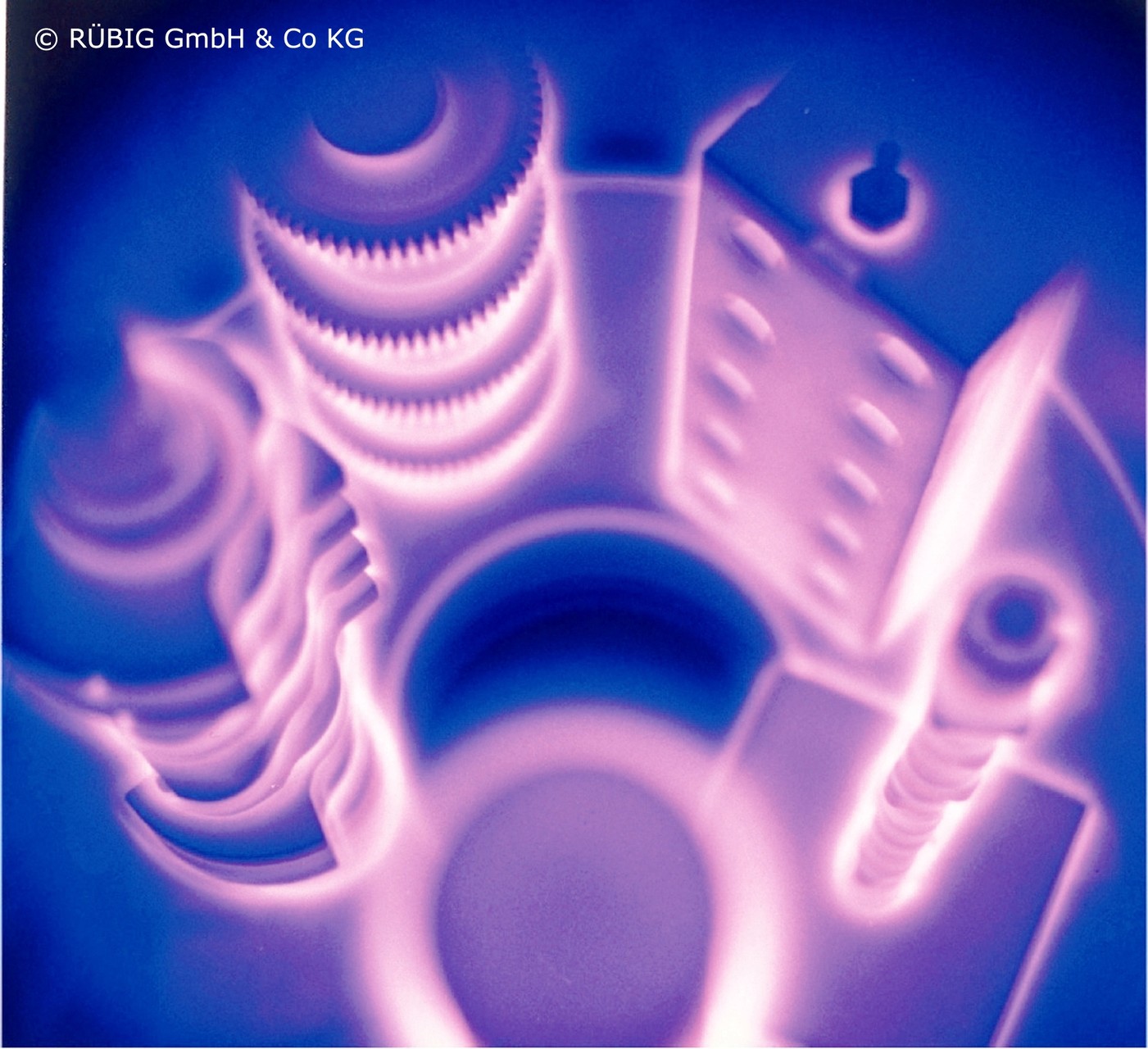

Das Nitrieren ist nach dem Einsatzhärten das bedeutendste Oberflächenhärteverfahren für Stahlbauteile. Beim Plasmanitrieren diffundiert in einer Vakuumanlage Stickstoff in die Bauteiloberfläche ein und führt zur Bildung von Nitriden und Carbonitriden. Plasmanitrieren erhöht die Randschichthärte und den Verschleißwiderstand der Bauteile und verbessert zudem ihre Korrosionsbeständigkeit.

Das Plasmanitrieren wird heute für viele Anwendungsbereiche eingesetzt:

• Zahnräder und Verzahnungsteile

• Extruderschnecken

• Kurbelwellen, Nockenwellen, Exzenterwellen

• Synchronringe, Kupplungsfedern und Lamellenträger

• Ventile, Zylinder, Kolbenstangen, Pleuel, Tellerfedern

• Werkzeuge, Presswerkzeuge, Gesenken, Werkzeughalter

• Aluminiumdruckgussformen

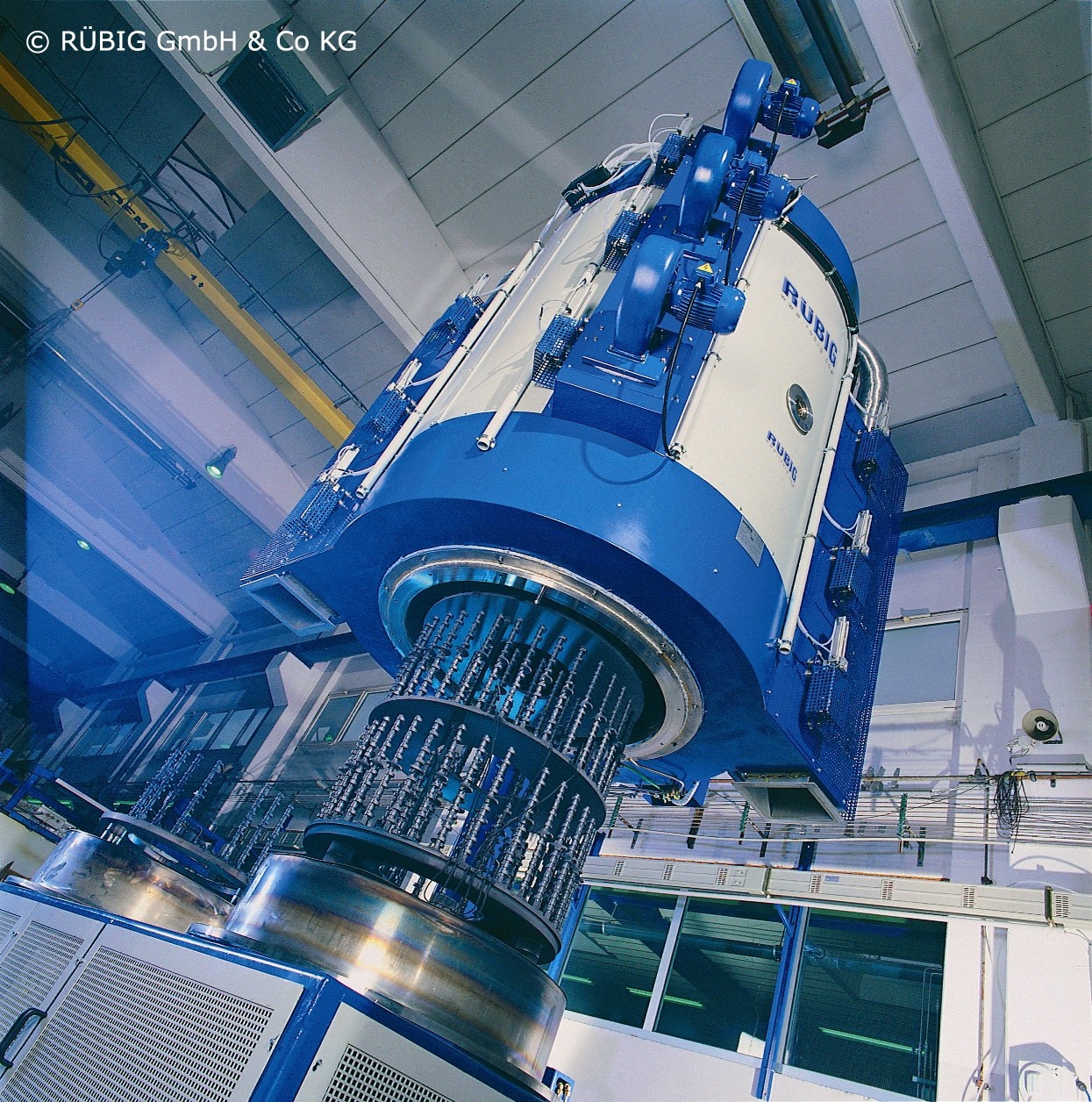

Eine Plasmanitrieranlage wird meist als Haubenofenanlagen (Single- oder DUO-Anlagen) ausgeführt. Eine moderne Plasmanitrieranlage zeichnet sich durch einen leistungsstarken Plasmagenerator (MICROPULS® Plasmagenerator), durch eine mehrzonige Wandheizung und effiziente Kühlsysteme aus, wodurch eine optimale Temperaturhomogenität innerhalb der Charge gewährleistet werden kann.

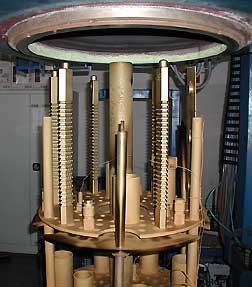

Die Hartstoffbeschichtung mittels PA-CVD (Plasma Assisted Chemical Vapour Depsotion) wird insbesondere bei Werkzeugen für den Aluminium- und Magnesiumdruckguss, das Aluminiumstrangpressen, zur Umformung von Stahlblech sowie für Extrusions- und Spritzgusswerkzeuge angewandt. Die PA-CVD-Hartstoffbeschichtung (DLC, PLASOX® EXTENDED) wird in einem ähnlich der Plasmanitrieranlage aufgebauten Warmwand-Vakuumöfen durchgeführt. Nach dem PA-CVD-Verfahren werden u.a. auch titanbasierte Hartstoffschichten abgeschieden. Teilweise wird vor der Hartstoffbeschichtung ein Plasmanitrieren durchgeführt, um eine bessere Unterstützung der abgeschiedenen Schicht sicherzustellen. Die Ausgangsgase Stickstoff, Wasserstoff, Argon, Methan sowie TiCl4, BCl3, AlCl3 werden definiert in den Vakuumofen eingebracht und dort wie beim Plasmanitrieren durch eine gepulste Glimmentladung aktiviert. Die durch das Plasma bedingten chemischen Reaktionen finden bereits bei Temperaturen um 480°C statt, wodurch sich viele Vorteil gegenüber der Hartstoffbeschichtung mittels CVD (Chemical Vapour Deposition) ergeben, die bei etwa 1000°C durchgeführt wird. PA-CVD-Schichten weisen eine äußerst feine Kristallstruktur auf und sind den wesentlich gröber strukturierten PVD-Schichten (Physical Vapour Deposition) hinsichtlich der Duktilität deutlich überlegen.

IBW Dr. Irretier GmbH - info@ibw-irretier.de - +49 (2821) 7153948

Alle Rechte vorbehalten ®

Allgemeine Geschäftsbedingungen (AGB)